技術説明

ハンド式ファイバトーチ UW-SHシリーズ登場!

TIGやアーク溶接の代替えとして、焼け歪みの少ない高品質な溶接を手軽に行えるハンド式レーザ溶接シリーズ

| スイング機能搭載 |

|---|

・溶接幅と形状を調整可能!

・ワーク間のギャップにも対応可能!

・スパッタを抑え、安定した溶け込み深さを得られる

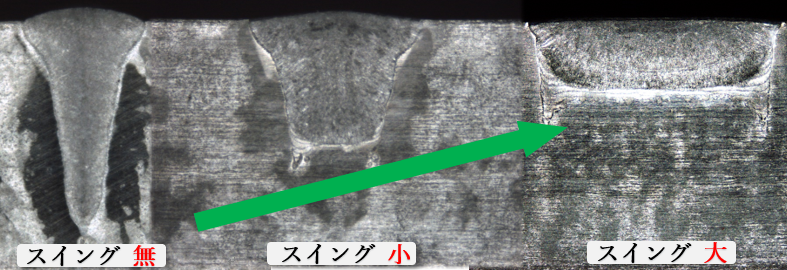

スイング機能のON / OFF 小→大への変化も調整可能! スパッタを抑える効果もあります。

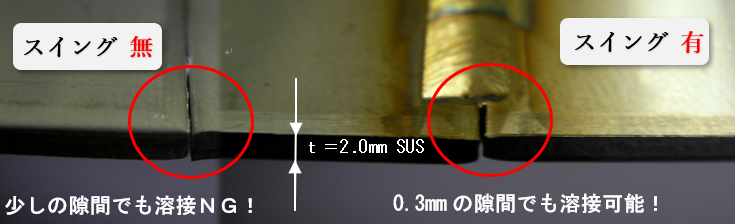

多少の隙間があっても溶接可能! レーザ溶接の弱点を克服しました

スイング機能効果1

溶接断面形状を変化

スイング機能効果2

ワーク間の隙間にも!

人間が扱うには焦点径が細すぎるファイバレーザの弱点を克服!

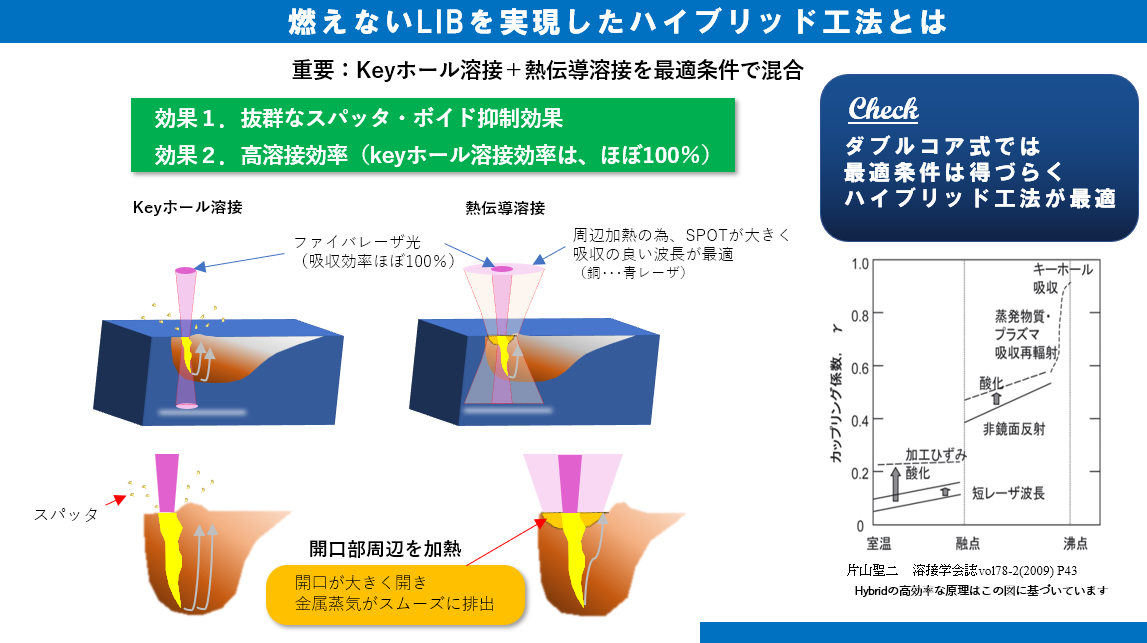

| ハイブリッド工法とは? |

|---|

余熱除熱の黄金比はダブルコアでは得られず、黄金比を達成させるハイブリッド工法が必要!

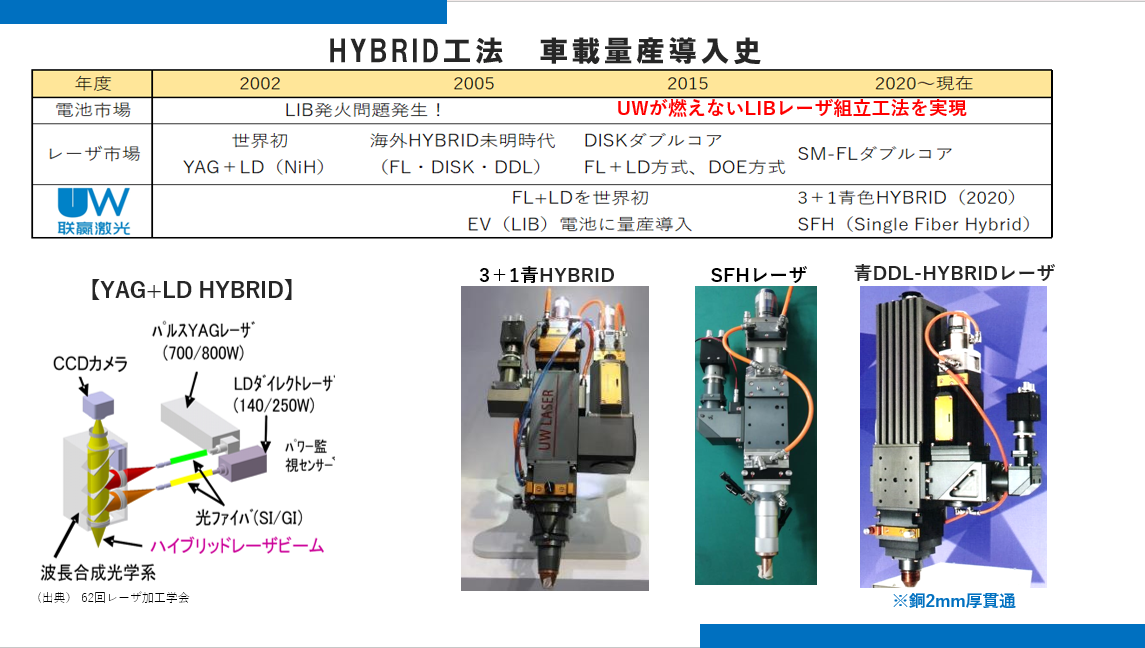

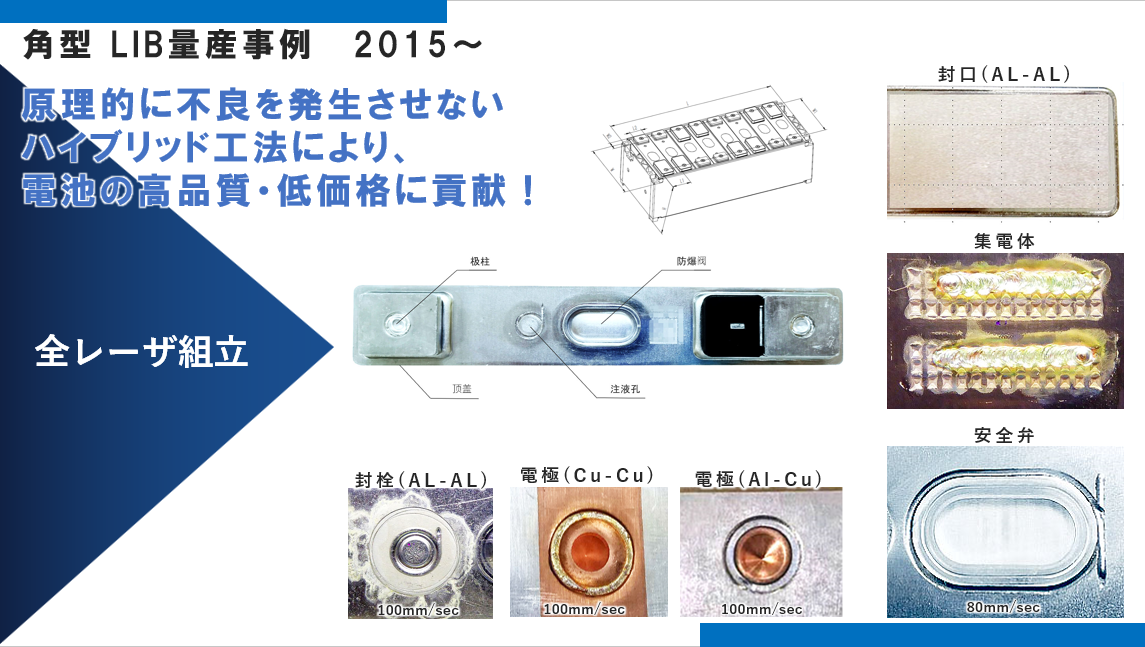

| ハイブリッド工法の車載量産導入史 |

|---|

| 原理的に不良を発生させないハイブリッド工法 |

|---|

| 抵抗溶接の置き換え需要に!MOPA溶接 |

|---|

円筒缶の溶接も内面はスパッターフリーのMOPA工法

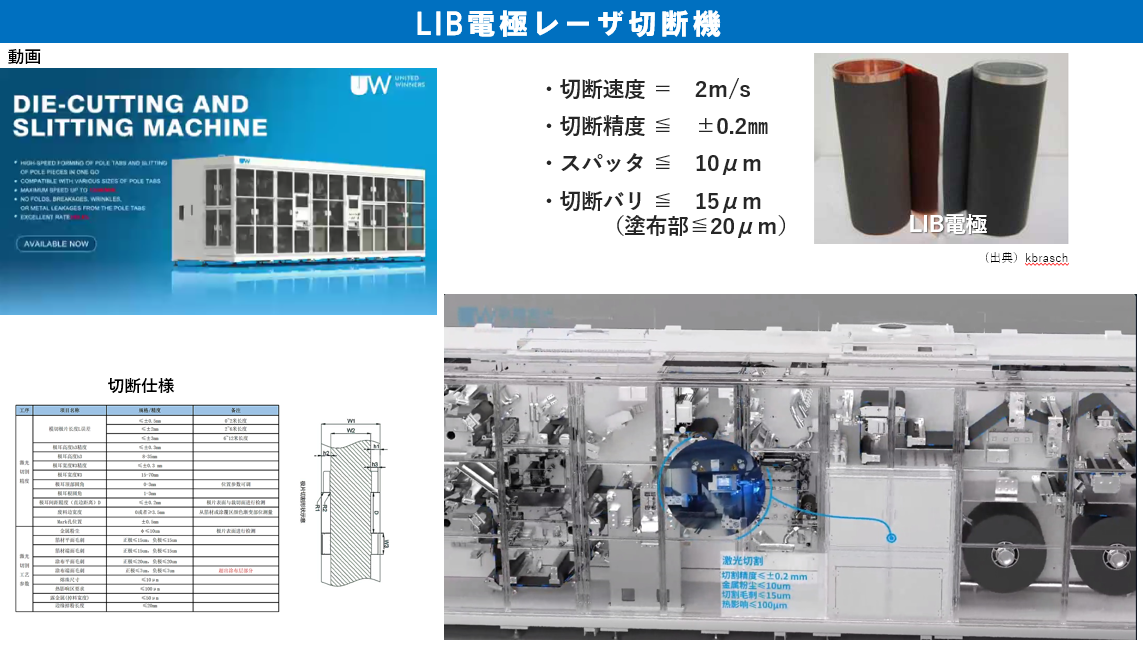

| リチウム電池の電極レーザ切断システム |

|---|

切断速度=2m/sec 切断精度≦±0.2mm

| 青色ハイブリッド工法は2020年の量産導入に始まり量産をしています |

|---|

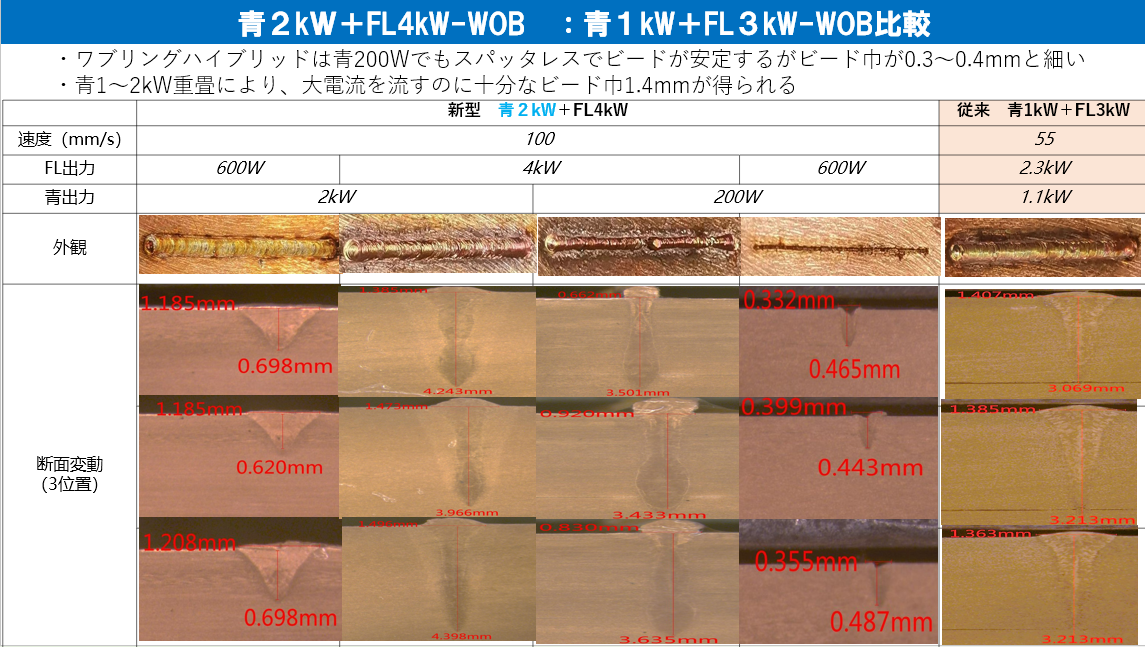

| 青色ハイブリッドとWobbleの効果 【動画】 |

|---|

銅板上にファイバレーザと、青色レーザを重畳させた溶接のスパッタ比較 ハイブリッド溶接の効果を確認 青色レーザの余熱効果は素晴らしく、今後はハイブリッド工法でレーザ溶接工法を進化させます!

銅板上にファイバレーザをWobble溶接した時と、青色レーザを重畳させた溶接のスパッタ比較 Wobbleの効果を確認 溶込み安定度はバラツキ測定でバラツキが半分になる効果を得られる。

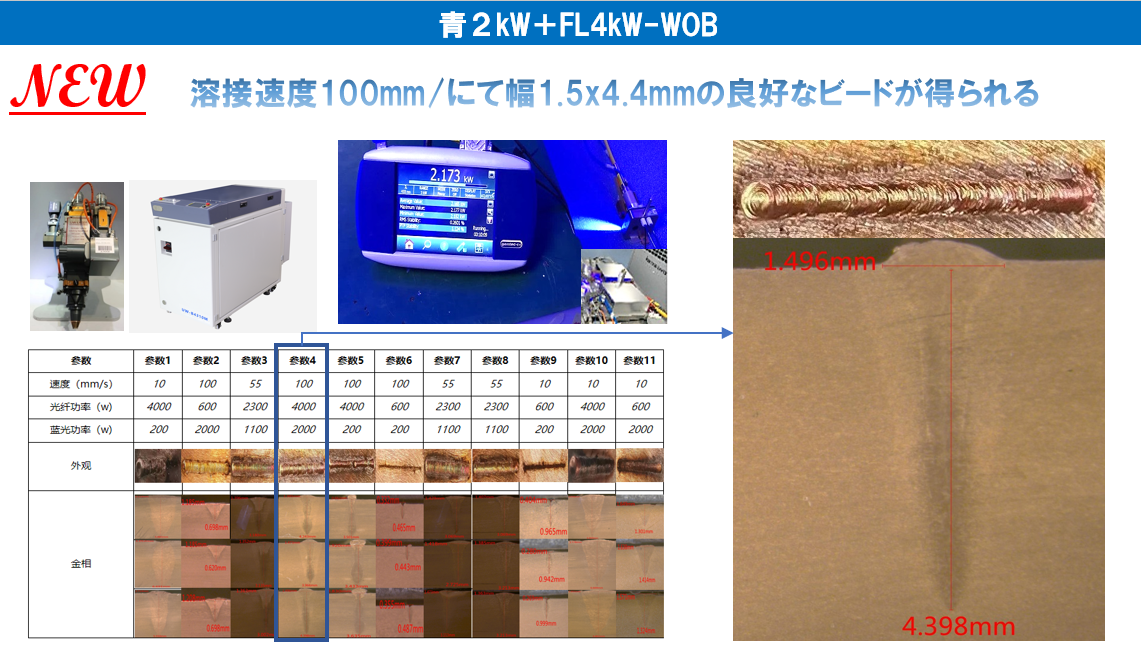

| 青色レーザを用いて実用的な溶接を実現させるには!? |

|---|

溶接速度100mm/sec 幅1.5mm 溶込み4mm以上で銅の加工する為に

必要な出力は青色レーザ2kW+ファイバレーザ4kWが必要!

| パラメータ 青色とファイバの比率 |

|---|

溶接速度を100mm/secで固定しIRと青の出力を変化させたイメージです。

大電流を流す溶接断面を確保するには1~2kWの青色レーザの余熱が必要になります。

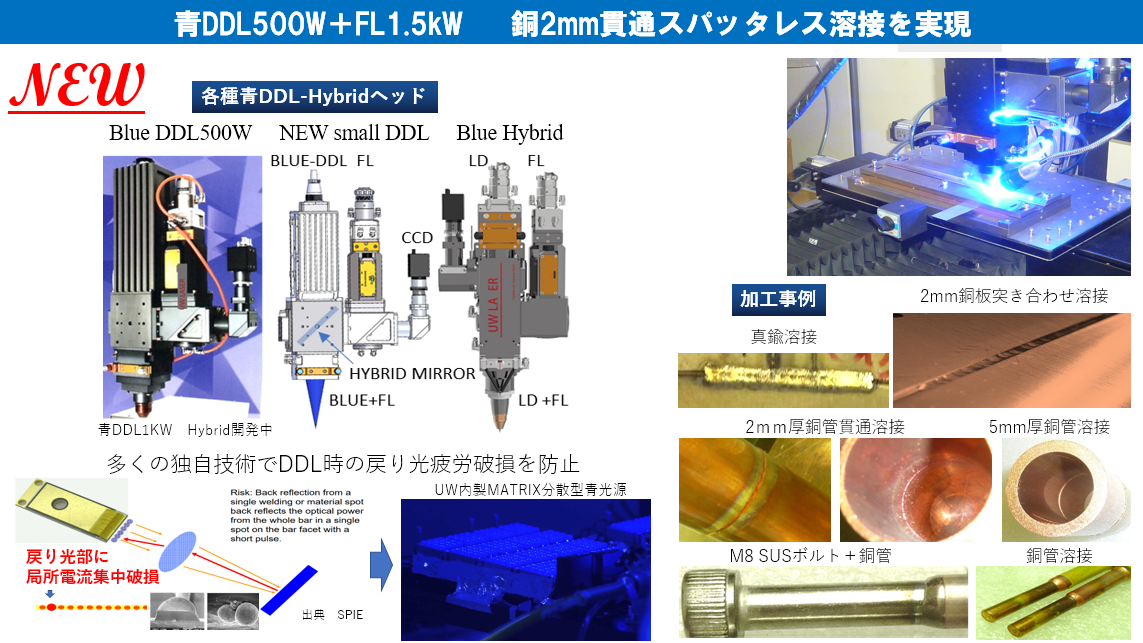

| 青色DDL500Wとファイバレーザ1.5kWの重畳 |

|---|

IRと異なり青は反射光に強い点が恵まれています。また、UW内製品では分散型の光源を持つので耐久性に優れ、安心して生産が行えます。

また、スポット径は黄金比を達成するレベルで満足なので、青色レーザは、極端に絞る必要もなく、固定光学系化することでコストを抑えたモデルも活躍中です。

低価格YAGレーザ溶接機でレーザ溶接!

溶接実績のある材料は、〈SUS〉〈銅合金〉〈アルミ合金〉〈チタン〉〈NiTi〉〈プラチナ〉〈タングステン〉〈モリブデン〉〈炭素鋼〉他に磁石に反応する金属に良好な結果が得られています。

一般的なサンプルでの溶接時間は、1ms程度なので、ワーク周辺に最も熱影響が少ない溶接工法の一つと認知されています。(1ms=1/1000秒)

また異種金属の接合も可能です。ワーク間の材質や形状で、発熱バランスが合う異種金属の接合が可能です。

写真はφ0.6mmの溶接合金層(ナゲット) t=0.3mm アルミとSUS材のスミ肉溶接

YAG/ファイバレーザ溶接とは? 《レーザ溶接の特徴》

非接触で精密接合を可能にするYAGレーザ溶接を図解で説明します。

サンプル加工が重要!

実際には、形状や表面状態により加工条件が変化する為、実験室では、最も重要な要素である『治具の提案』と『加工実験』を行いYAGレーザ溶接機の仕様決定をする事例が多く、接合部はφ1mm程度の合金層が形成されるで、指で摘まめる程度のワークが一般的です。

試作サンプルの作成、実験室での試験は無償で実施しております。

* お電話でのお問い合わせは、代表 03-5719-3802

* 実験のお問い合わせ、メールでのお申込みはこちら

* 実験室への来社案内はこちら

YAGレーザ溶接機の特徴 (他工法のスポット溶接と比較)

精密スポット溶接の分野では、溶接箇所(合金層)がφ1mm程度以下の微小部接合の溶接工法が多数あります。

UW JAPAN株式会社の提案する低価格YAGレーザ溶接機『UJシリーズ』は、他の工法と比較した場合でも導入効果を実感して頂ける商品になっております。

| YAGレーザ・ファイバレーザ溶接 |

|---|

抵抗溶接と比較した場合、対象ワークに非接触で溶接可能であり、TIG溶接よりも熱影響が少なく高品位な溶接が可能です。

他の溶接工法と比較してFA化(自動化)が容易だとされています。

| 抵抗溶接 |

|---|

対象ワークに電流を流し発生した熱で溶融圧接させる溶接方法です。

歴史が長く工夫次第で難接合を可能にし、低価格である反面、溶接品質を決める電極形状工夫には熟練技が必要である場合があり、品質維持の為、定期的に電極他(電流値・加圧力etc・・・)メンテナンスをする事が必須となります。

| 超音波接合 |

|---|

圧接の一種であり対象ワークに超音波振動をワークに押し当てワーク同士が摩擦する事により接合させる方法です。断面形状の制約は少ないが薄い材料が得意とされています。

| TIG溶接 |

|---|

アーク溶接の一種で、融点が非常に高いタングステン棒からアークを出し、その熱で対象ワークを溶かす溶接方法です。類似の溶接方法にMIG溶接、MAG溶接、TIGスポット溶接、炭酸ガス溶接等がありアースを接地する必要があります。

| 電子ビーム溶接 |

|---|

電子ビームを対象ワークに当てて加熱する溶接。入熱量が少なく、YAGを凌ぐ非常に深い溶け込み深さが得られるので精密な溶接に適している。

真空中でしか溶接できないので、対象ワークが規制されたり、コストが高いとされています。