青色レーザの研究開発! 2020年5月発表資料

United Winners Laser は青色レーザの自社開発に成功。

周辺機器を含め費用対効果を得られる実用的な青色レーザの商品化を目指します。

レーザ溶接の部屋 Q32 青色レーザの研究開発ページ

中国初のkW級 青色レーザを商品化! 1000W コア径 = φ0.8mm

銅端子(ヘアピンモータ用)のスパッタレス溶接VTR

Q: レーザ溶接では「大は小をかねる」のか?

『大は小をかねる』と言うことわざがあります。価格が同じであれば誰でも出力が高い製品を選択するのが普通の考え方です。が、YAGレーザの場合はその限りでは無さそうです。

ことわざ(諺、英語:proverb)

『大は小をかねる』・・・・大きいものは小さいもののかわりにも使えること

| ファイバレーザの場合 |

|---|

Q:ファイバレーザには、使用可能な出力範囲が限定されます。

例えば1kWと4kW出力機の場合は、大は小を兼ねない場合があります。

300Wで加工行う場合、500W機では対応可能ですが、4kW機の場合には不安定領域になります。安定した発振が可能な範囲の事前確認が必要です!

これは機種によって様々なので営業に確認を必要とします。

| YAGレーザの場合 |

|---|

Q:UJ-010A(10W)・015A(15W)・025A(25W)は同じ価格であり、なぜ3種類のラインナップが必要なのでしょうか?

A: 残念ながらYAGレーザ溶接では「大は小をかねない場合があります」

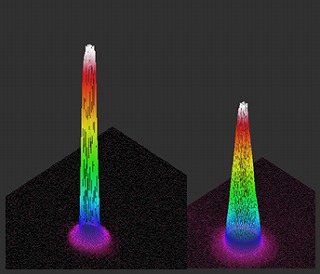

UJ-010A/015A/025Aの3機種は、『ビーム特性』が異なります。

希望する加工精度や状態が、その出力レンジ内であってもレーザー溶接機の機種が異なるだけで思った様に加工ができない場合があります。その大きな原因の一つがエネルギー(J)だけでは表せない『ビーム特性』の差である事が要因の1つです。

YAGレーザー溶接は、レーザー装置本体で発生したレーザー光を光ファイバーで伝送し、出射ユニットで集光させ、そのエネルギー密度でワークを加工します。

レーザー光は光ファイバーを通過するので『レーザー溶接機のビーム品質はどれでも変わらないのではないか?』とも考えられます。

ところが現場では同等スペックで多機種(新型・旧型含む)のレーザー溶接機があり、レーザー溶接機の特性(共振器や電源等)の違いで、同じ条件下で加工しても加工性が異なってしまう!との意見が過去多く寄せられています。

*レーザー溶接の溶接強度は主に接合部の合金層(ナゲット)部分の形状に影響されます。

では、どの程度違うのでしょうか? 加工する材質により異なる『ビーム特性』と加工具合を実験してみました。

【実験】 YAGレーザ溶接機本体の、『ビーム特性』のみ変化させて、溶接性を比較した。

【環境】

1.出射光学系と加工位置、ワーク寸法、材質等を揃える。

2.光ファイバーはGIφ0.3mm、入射時に発生しやすいクラッド伝搬の有無は、プロ

ファイルを確認。(入射が正しく行われているかを確認)

3.出射ユニット出力を1.5(J)を基準とし、各データは10回の平均値を表示。

4.パルス幅等の条件(照射時間)は固定。(*変換効率による補正で投入値は変化)

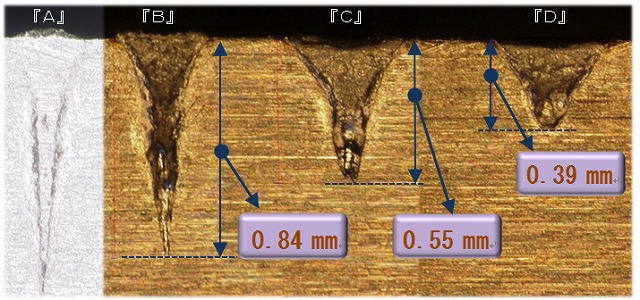

結 論 :『ビーム特性』により『溶け込み深さ』と『アスペクト比』が変化した。

■ 『溶け込み深さ』『アスペクト比』の比較

* 写真は溶接部を切断し材料断面を測定

『アスペクト比』・・・ 溶け込み断面深さとナゲット径の比率 *測定値は10回の平均値

『B』UJ-010A(10W機)= 1:2.4 (0.1mm以下の微細材料/高反射材料に有効)

『C』UJ-015A(15W機)= 1:1.3 (中間の特性を持つ。光部品向け精密溶接に有効)

『D』UJ-025A(25W機)= 1:1.1 (W数の必要なYAG波長に吸収の良い材料に有効)

*『A』参考:近似条件下のシングルモード ファイバーレーザ= 1:3.4

* 検証内容は、発振器内部構成を含め文章を一部抽象化してあります。

『ビーム特性』等の検証詳細は担当営業からご紹介させて頂きます。

* UJ-010Aは、出力こそ小さいが、断面アスペクト比は注目できる機種である。

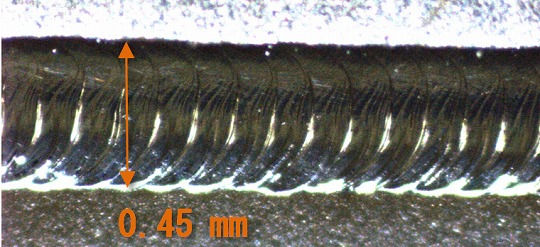

| 箔板のパルスシーム溶接 SUS304材 |

|---|

溶接速度=20mm/sec 上材t=0.05mm と下材t=1.5mm 重ね合わせ溶接(気密重視)

溶接後の表面

《注意》 精密な抑えにノウハウが必要です。

*特に積層数の多いアルミニュウム箔等の重ね溶接には形状に最適な治具が重要となります。

仮にワーク間の密着が不良だとヒートバランスが合わず箔のみ溶けてしまいます。

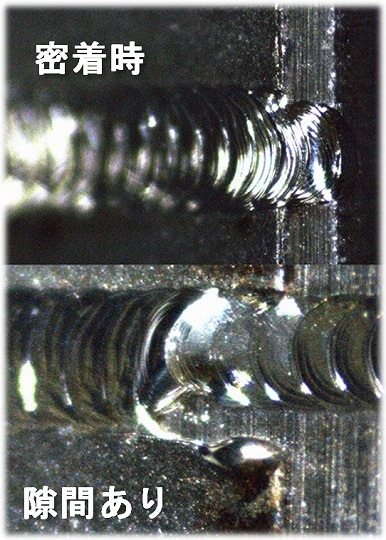

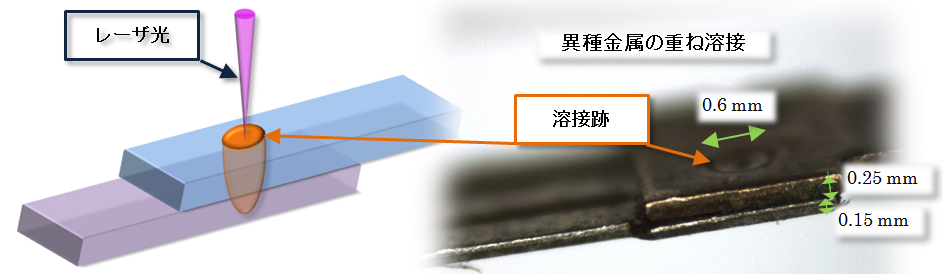

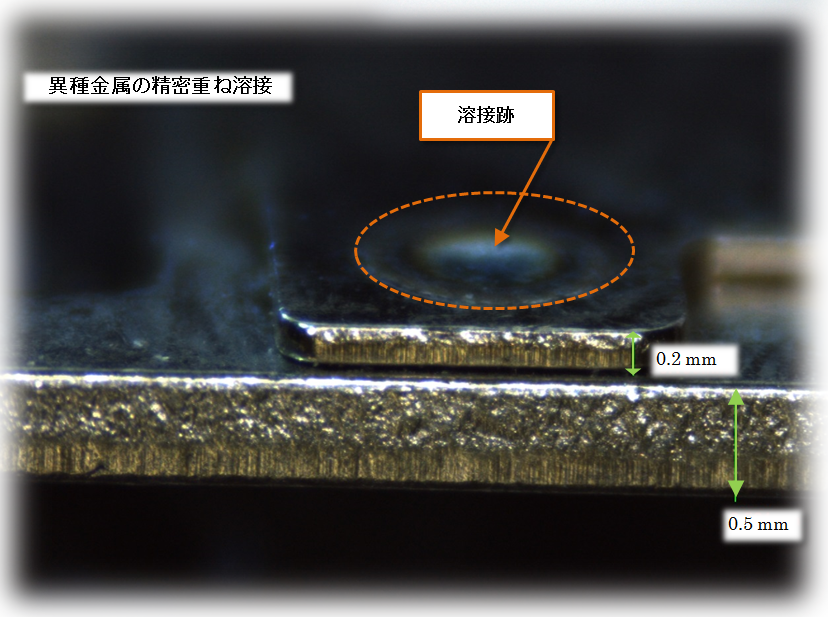

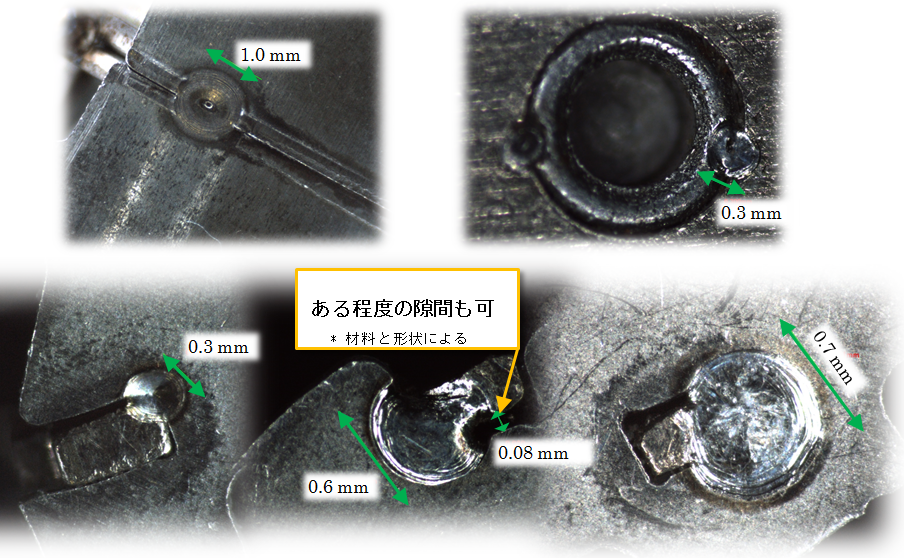

| 重ね溶接 (接点材料・異種金属の溶接等) |

|---|

・t=0.15~1.00mm程度のスポット溶接

・溶接時の熱による歪が少ない

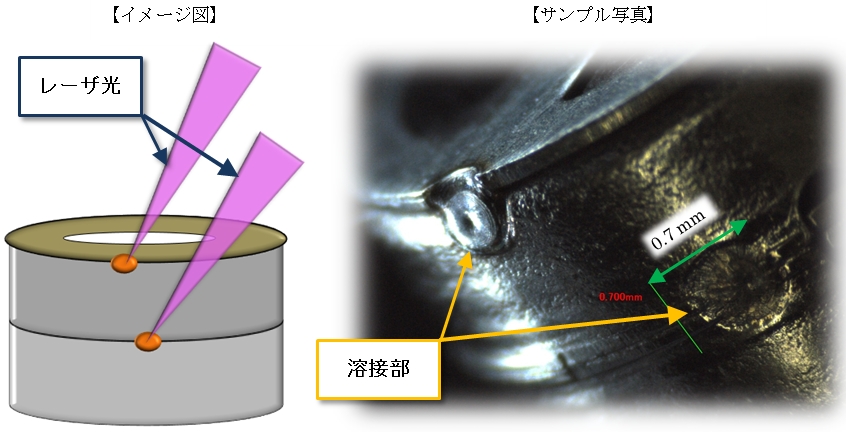

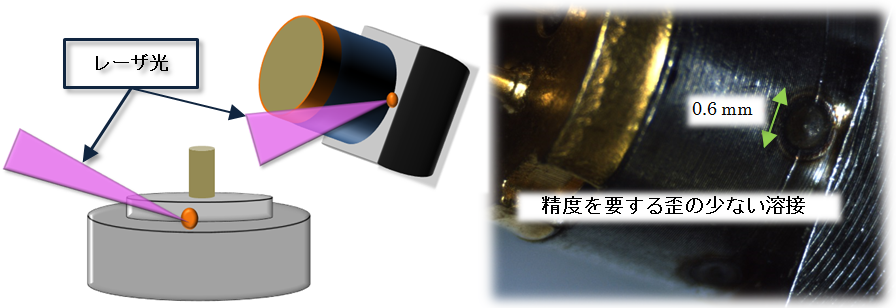

| 金属ケースの精密接合 |

|---|

・センサーやモータ等に使用される金属ケースの精密溶接

・多彩な角度からの溶接に対応可能

・レーザ溶接ならではの、電極等のメンテが不要

・レーザ溶接でタブー視されるワークの隙間にも対応可能な

形状や材質があります。

| ネジ等の緩み止めにも応用できます。 |

|---|

・緩み止め以外にも、溶接ナゲットの大小で脱着トルクを変化できます。

・また、ピンの緩み止め等にも応用された例があります。

・ネジはワッシャーとの仮止めも可能(締めると外れる)

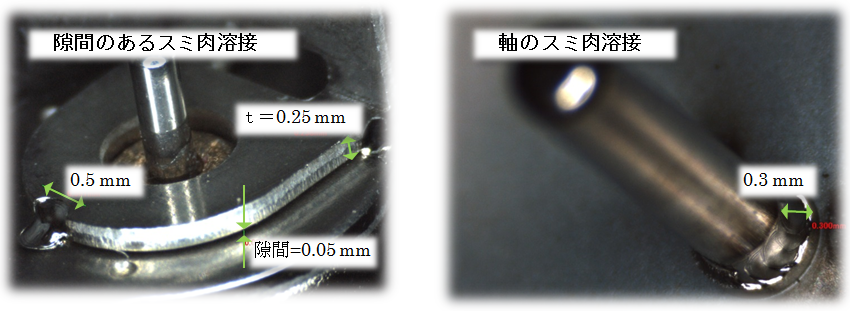

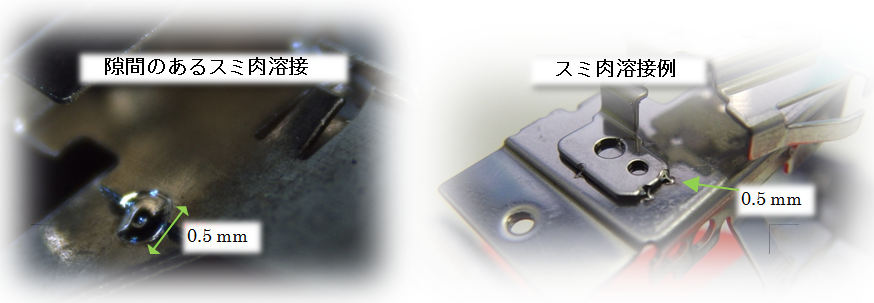

| スミ肉溶接例 |

|---|

・歪や熱影響を嫌う、精密な部品溶接に最適

・重ね溶接よりも溶接結果を外観判断しやすい

・小型モータ用の軸溶接も対応可能

・多少の隙間にも対応が可能(材質や形状によります)

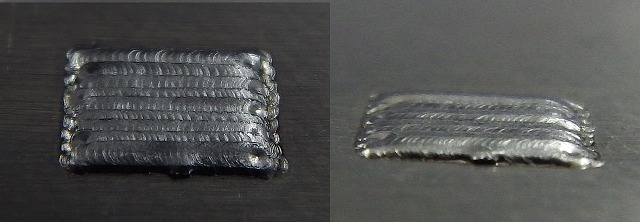

| 肉盛/金型補修 | ||

|---|---|---|

|

材質 | NAKφ0.1とφ0.3 |

| 特徴 |

『UJシリーズ』を使用して、金型補修が可能であるか実験してみました。 肉盛は可能であるが職人技や専門知識が必要でした。

実験機:UJ-025A

動画はこちら | |

*UJシリーズは金型補修向けOEM機の相談に応じます。

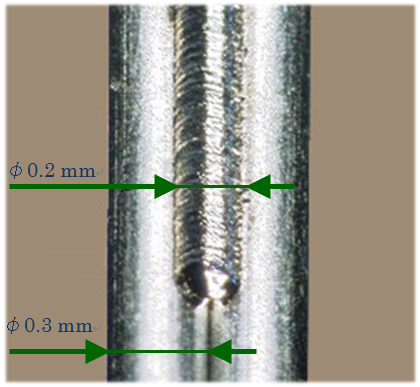

| 細線の接合 (SUS線 φ0.3mm) |

|---|

φ0.3のSUS線を2本束ねて溶接可能

ポイント:2本の線を密着させる事

|

この程度であれば溶接可能 |

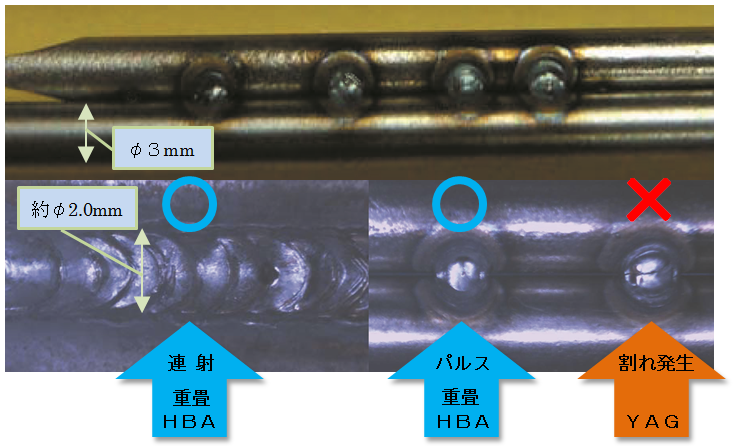

| 特殊鋼のレーザ溶接 (LDハイブリッドYAG) |

|---|

材質:特殊鋼 (工具用途)

機種:UJ-350HBA (UW本社にて実験)YAG=約30J使用

・溶接時のクラックが激減

・溶接強度が向上

アルミ合金以外にも応用効果が期待できる。

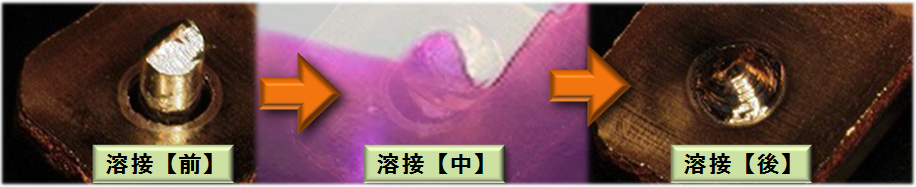

| 銅端子とリード線のレーザ溶接 (銅線のレーザー融着例) |

|---|

材質:C1100プレート(穴径=0.8)と銅リード線(φ0.6mm)

溶接時間=10ms

ハンダの代わりに直接溶着した例。

【レーザ融着のメリット】

・電気的な特性が向上する (母材同士の接合)

・ハンダ不要(RoHS指令等の規格対応や生産設備の管理が容易)

・耐久性向上(振動や環境湿度に強い)

【レーザ融着のデメリット】

・これ以上の細い線だと安定して接合する治具が難しい

*治具よりも端子の形状変更が必要になる

*リード線を保持する機構が難しくなる

・量産時の速度がハンダより劣る

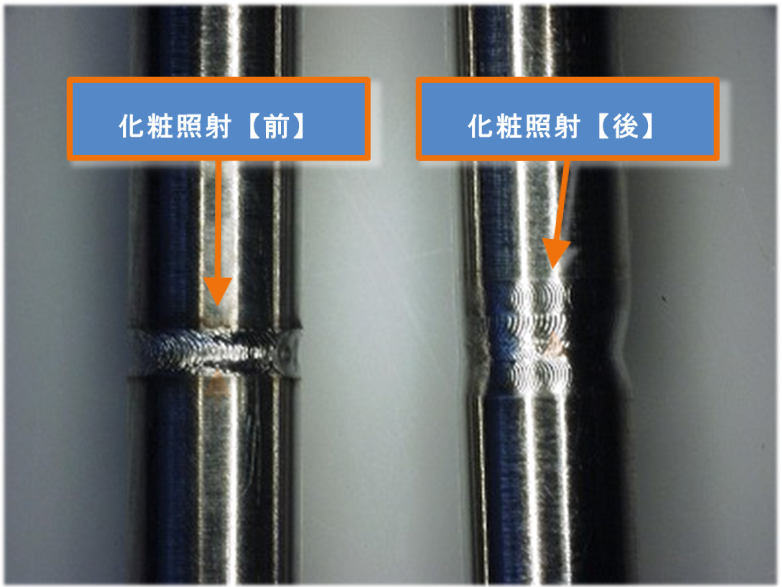

| 化粧照射 (溶接後の美観を重視したレーザ溶接工法例) |

|---|

材料:SUS又はチタン等 φ=1mm 突合せ *レーザー化粧打ちとも言う

溶接強度も必要だが、照射後の表面状態も良くしたい場合に化粧照射を

実施します。(不活性ガスの使用方法が重要!)

1.溶接強度を重視した溶接 (写真:化粧照射【前】)

2.美観重視で仕上がる条件で再照射(写真:化粧照射【後】)

| YAGレーザ溶接機で切断レーザ加工! |

|---|

ランプ励起パルスYAGレーザ溶接機は、切断にも応用されています。

特徴1:アルミ合金の切断が可能

特徴2:刃物ではないので切れ味に劣化がない。

特徴3:ロボット等の組み合わせで3次元加工にも対応可能。

本体からトーチが光ファイバーで接続されている。

切断可能な材料

SUS,アルミ合金,その他金属類、ゴムや樹脂系材料、ダイヤモンドブレード類