青色レーザの研究開発! 2020年5月発表資料

United Winners Laser は青色レーザの自社開発に成功。

周辺機器を含め費用対効果を得られる実用的な青色レーザの商品化を目指します。

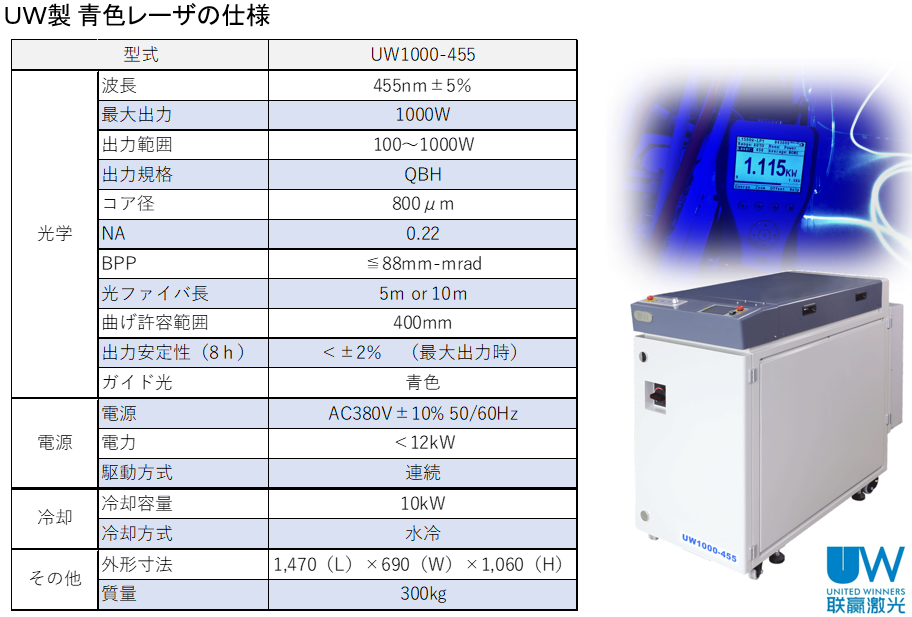

中国初のkW級 青色レーザを商品化! 1000W コア径 = φ0.8mm

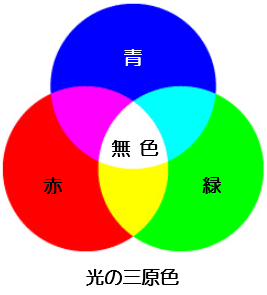

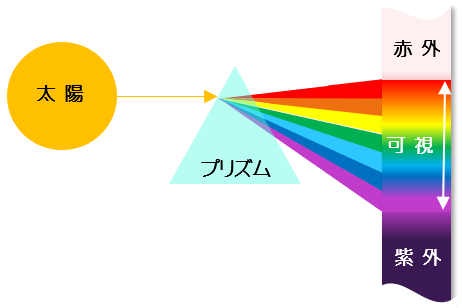

産業用レーザーは数十年の間、様々な業界で幅広く使用されてきました。 近年、最も幅広く使用されているのは赤外線波長のファイバーレーザーです。 光の3原色中の1つである青色レーザーは、波長が短く回折が小さいことが特徴です。 用途としては光学的情報記憶装置、通信技術、医療用レーザー、ラマン分光法等に用いられてきました。

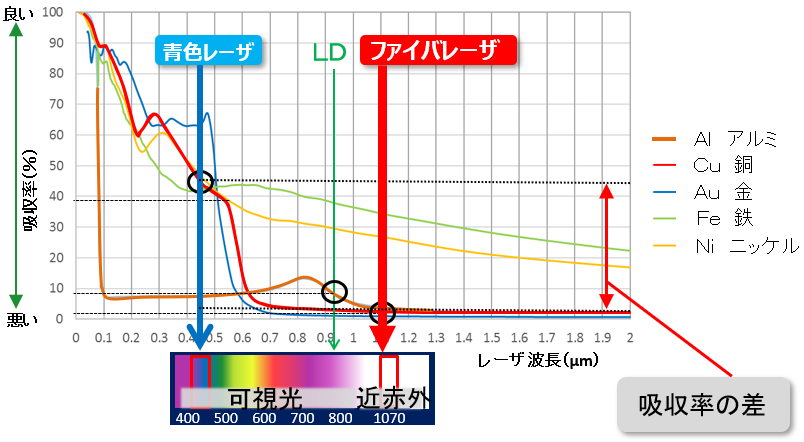

殆どの金属に対する吸収率は 青色レーザに有利! ~ 現状の課題~ 高出力青色レーザーは、加工技術分野の可能性を広げます。

青色レーザの開発背景

青色波長の優位性

銅材料・・・・・

赤外線帯域の高反射材料で最も重要な材料の1つであり、産業分野でも一般的な金属材料とされ、その優れた電気伝導性、熱伝導性、耐食性、靭性により、さまざまな産業で幅広く使用されています。

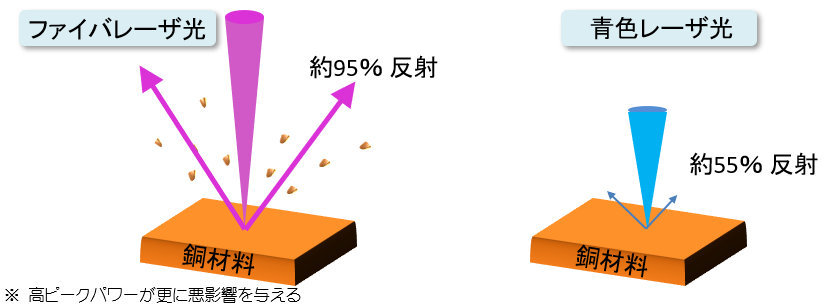

難加工材料

最も多用されている赤外線レーザー(ファイバーレーザ)の銅に対する光吸収率の低さは、溶接スパッターとブローホールを多く発生させることから、銅は難加工材料とされてきました。

~ United Winners Laser の目標 ~

発振器開発が目標ではなく、難加工に必要なレーザ発振器を独自の技術で自社開発すること!

難加工とされている高反射材料(銅、金等)の加工課題を解決することを目標に、United Winners Laser 開発チーム(以下、UW)は、中国初の高出力キロワット青色レーザの開発に成功しました。

| 青色レーザの研究開発の目的 |

|---|

レーザー光の金属に対しての吸収率は、加工アプリケーションに重要な要素です。

レーザーの光源の種類によって、その目的が異なります。

過去の経験から赤外線レーザーが多くの産業用アプリケーションで良好に機能することを示していますが、それらは理想的な加工ではない可能性があります。

青色レーザは、高反射材料のアプリケーションに革命をもたらします

短波帯(300~600nm)では、一部の金属(上図参照)、特に銅と金のレーザ光吸収率が大幅に増加しています。

9XXnm帯(9XX半導体)と比較

① 短波長帯(主波長450nm)の青色レーザー

② 近赤外帯(1030-1080nm)Nd:YAGレーザー、ファイバーレーザー、ディスクレーザー

①と②を比較

銅と金への吸収率が10〜20倍に増加し、銅と金の吸収率が大幅に向上することで青色レーザーの加工への応用は革命的な意味を持っています。

レーザー溶接には通常、非常に高いレーザー出力密度とピークパワーを必要とします。

非常に高い密度により、キーホール溶接を形成できますが、キーホール内で気化した銅の急激な体積膨張で発生した高速ガスにより、溶融金属が吹き飛ばされ、溶接スパッタが発生します。または、開口部で急冷された銅材が内部にブローフォールを発生させます。

スパッタとブローフォールは銅溶接には悪い現象であり、銅溶接の品質に影響を与えます。銅材料は青色帯域での吸収率が大幅に向上するという特徴により、反射を抑え効率良く銅材料に熱転写をすることが可能となります。

| 青色レーザのメリット |

|---|

①スパッター低減 ②高安定 ③高品質の銅溶接

青色レーザーは、銅材を溶接する種類としては熱伝導溶接のカテゴリーです。 (キーホール溶接ではない)

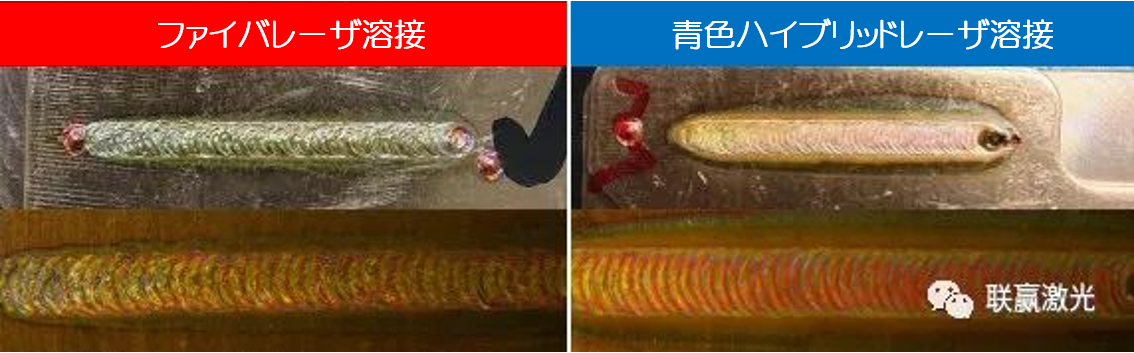

次の図に示すように、溶接プロセス中にスパッターが少なく、溶融池が安定しており溶接後の溶接は滑らかで、外観も良好です。

良いことばかりではなく当然欠点もあります。

青色レーザにも欠点がある

それは出力密度不足で有り、青色レーザー技術の現状課題でもあります。

低い出力密度は、溶接能力の低下につながります。

・ 熱伝導溶接しか行えない! (克服方法=ハイブリッド化 後ほど説明)

・ 高価である! (これはUWが克服します)

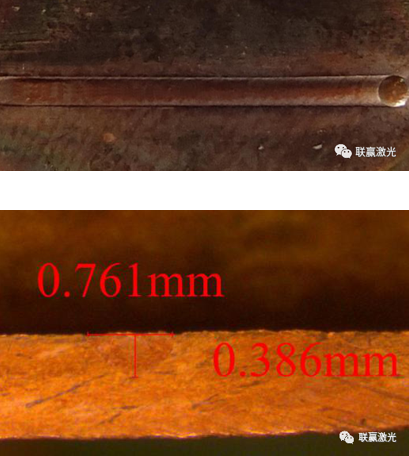

青色レーザーの加工 (1kW級 φ0.8mm)

【 結 論 】

0.5mm以下の薄い銅や銅箔の溶接に適していると言えます。

※ 日本での青色レーザ実験機は2021年頃を予定

UW製 青色レーザーのハイブリッド溶接技術

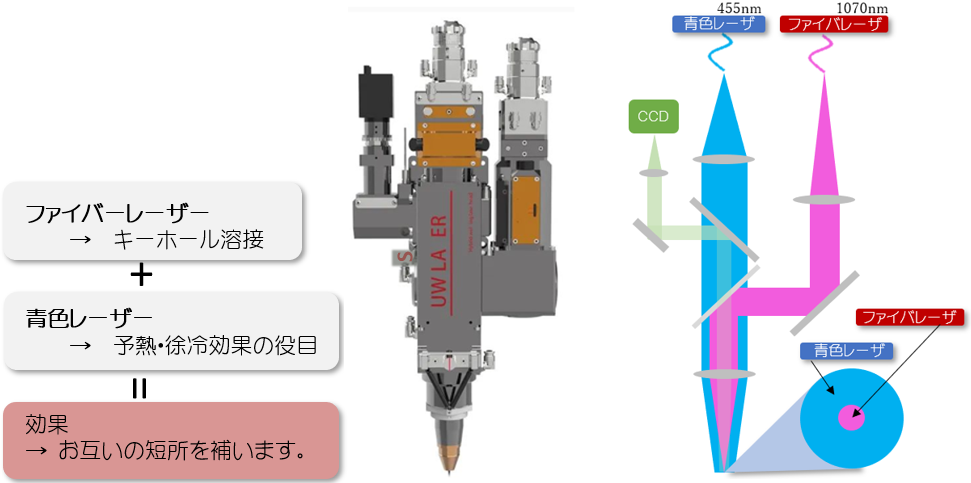

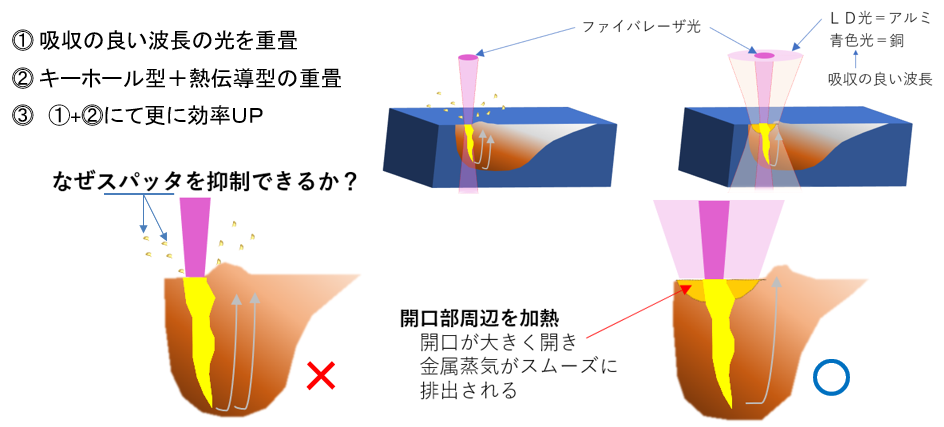

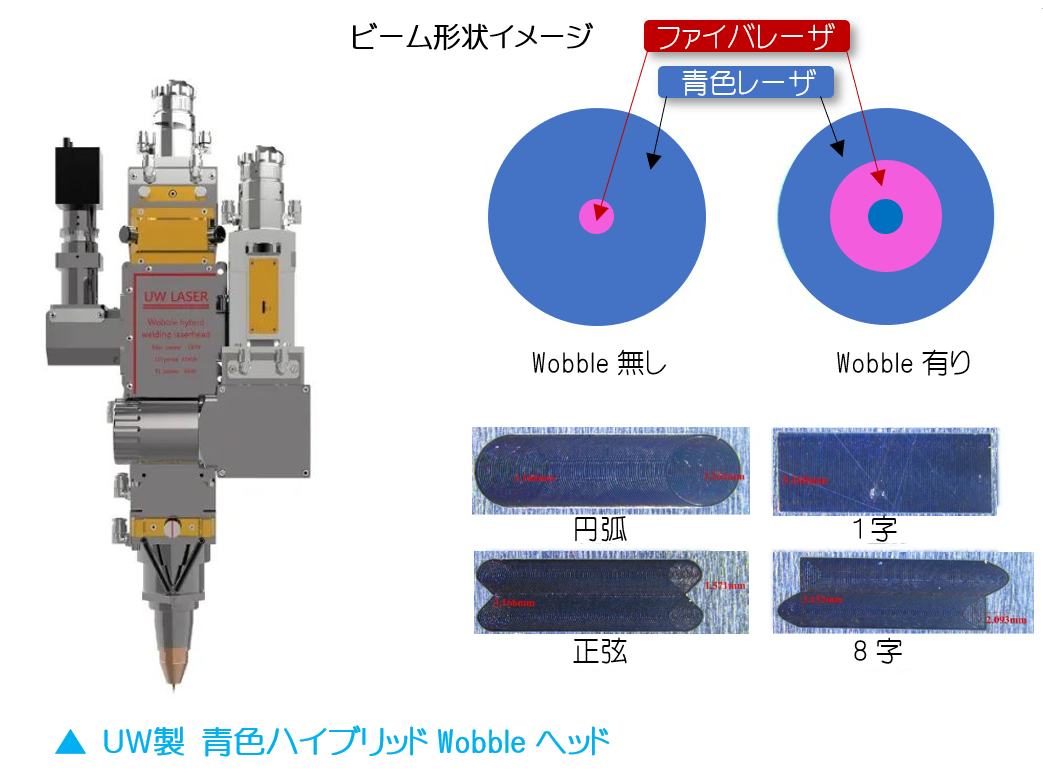

青色レーザハイブリッド技術は、UWが独自に開発した青色ハイブリッド溶接ヘッドを通じて近赤外のファイバレーザと青色レーザの組み合わせ(下図参照)、2つのレーザビームの軸をヘッド内で重畳させ加工を行います。

お互いの欠点を補完し合える相性の良さ!

銅における青色レーザーハイブリッド溶接のアプリケーション開発と、実際の製品を溶接した経験を通じて、結果として銅加工における青色レーザーの役割を実証。

UWのハイブリッド溶接技術! → 実績と経験が豊富なこと。

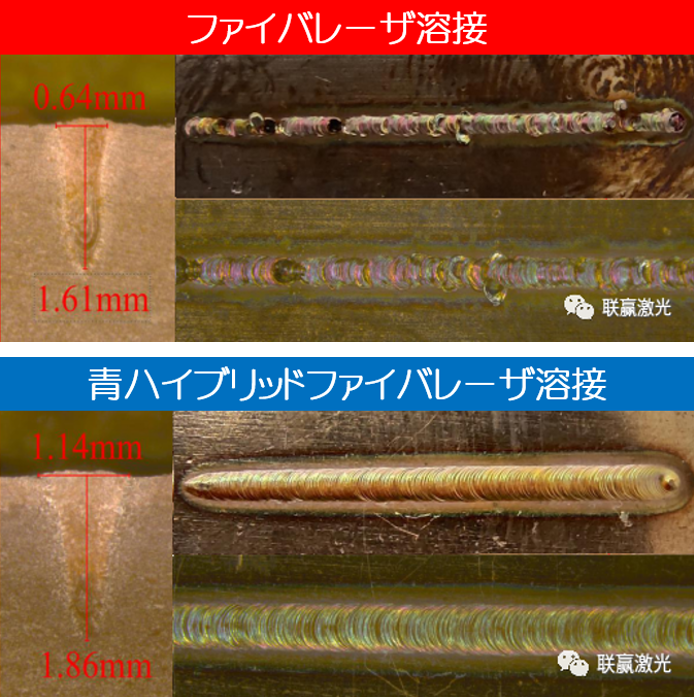

ファイバーレーザーと 青色レーザー はお互いに欠点を補完しあえることが確認できました。

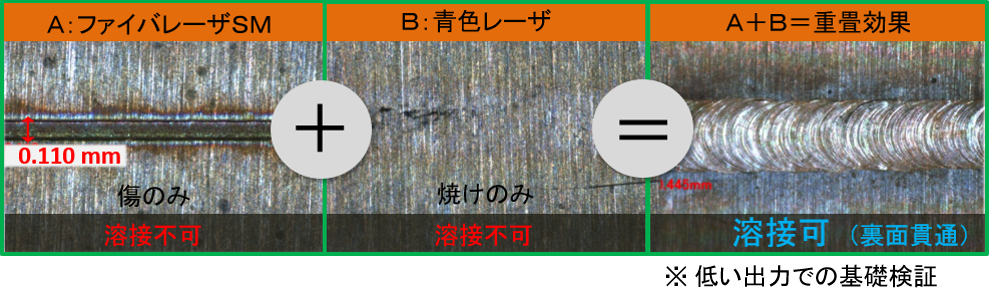

青色レーザだけでは困難な銅の溶接をハイブリッド化によって克服!

スパッタとブローフォールの抑制! 高い安定性と高品質化を実現

銅材に対する青色光の高吸収特性により、溶接近傍部も高速に予熱されます。

【予熱効果】

ファイバーレーザーの高輝度特性により形成したキーホール開口部を広げ、金属蒸気を安定して排気することでスパッタレスを実現しました。

【余熱効果】

キーホール通過後も青色レーザによる余熱効果により、発生した気泡が大気に完全に抜けるまで溶融池の凝固速度を遅延させることができます。

| ハイブリッドの効果! |

|---|

アプリケーション

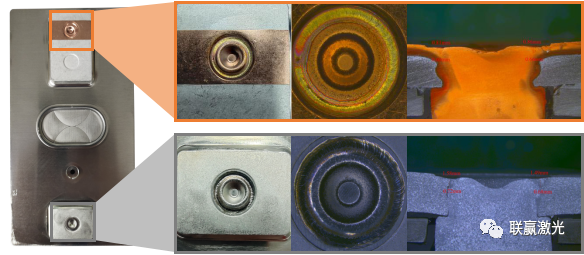

UWの青色ハイブリッド溶接技術は、殆どの銅溶接アプリケーションに適しています。

これにより、下の図に示す電池電極溶接アプリケーションなどでは、溶接品質が大幅に向上し、生産良品率を向上させた実績を誇ります。

▍UW製ハイブリッド溶接技術の利点

● 溶接品質向上!不良率低減。

● スパッターとブローホールを大幅に削減

● 青色レーザの高い吸収率により治具周辺やトータルコストの削減。

● 波長変換等を行わないシンプルな構造で高効率と高耐久性に優れる

Wobble溶接技術との組み合わせ

Wobble溶接と青色レーザー特性を組み合わせることで次のメリットがあります。

● 材料の吸収閾値を下げ、加工能力をより制御し易くする。

● より広いプロセスウィンドウとアプリケーション範囲を確保。

● 溶接スパッター、ブローホールを大幅に削減します。

● 溶接品質(良品率)が向上します。

● 隙間に対する適応性が向上します。(治具の簡素化)

リチュームイオン電池市場で活躍した実績

「青色レーザー」+「Wobble溶接技術」の典型的なアプリケーションは、リチュームイオン電池市場向けの電極溶接です。

電極溶接は、電池セルの製造プロセスにおいて非常に重要な工程であり外部端子と内部電極を接続する役割を果たします。

溶接の品質は、電池全体の能力に直接影響します。

①瞬間的に大電流が流れる為、広いシーム溶接面積を確保する必要があり 一定の幅広い溶接が必要です。

② 金属粒子によって引き起こされる電池内部短絡を回避するために、 スパッターを発生させてはなりません。

これらの需要からWobble工法との組み合わせを用いて問題点を克服しました。

ここに文字を入力します。

UWは、中国電池市場でのレーザ溶接技術向上を目指し、高出力のkW級レベルの青色レーザーを独自に開発することで主導的役割を果たし、青色レーザー加工技術の開発に新たな一歩を踏み出しました。

先端加工技術である青色レーザーのWobbleハイブリッド溶接技術は、多くの産業におけるレーザー加工問題を解決し、お客様の製品品質を大幅に改善して新エネルギー電池、家電、モーター、トランスなど幅広い分野で使用されています。

今後のUW開発部

United Winners Laserは「レーザー溶接専門家」として、レーザー技術開発の課題を克服し、より高レベル、低コスト化に向けて製品を開発しながら世界のレーザー産業発展に貢献します!

レーザの部屋 TOPに戻る