Q12: レーザ溶接条件評価と理想的なレーザ溶接を行う為に!

各パラメータや検査方法の最適化を行う事以外にも、レーザ溶接に最適な材質や形状に変更する事が理想的なレーザ溶接を行う条件になります。

従来よりレーザ溶接は加工点での溶接結果検出が課題になっており、現時点では明確で費用対効果に見合う検証方法が見当たら無い事が問題視されています。

弊社でもコストパフォーマンスに優れたシンプルな溶接チェッカーの開発が急務になっています。

そこで、レーザ溶接結果を評価する為に、従来からの主な検査方法例を紹介します。

|

1:外観検査(スパッタの有無や、ナゲットの形状確認) |

|---|

スパッタが発生するとワークや周辺へのスパッタ付着による悪影響だけでなく、溶接個所(合金層)が飛散する事で溶接強度が低下、合金層内部に気泡(ポロシティ)が発生する等の可能性があります。スパッタ発生を解消する為には、レーザ側のパラメータや治具の最適化が重要となり、その他にも合金層の形状や割れの有無等を観察します。

*ある程度の大きさのスパッタは、レーザ照射時にワークから火の粉が発生する様子を

肉眼で確認可能です。

*スパッタとはレーザのエネルギーにより溶融状態の金属が飛散する現象

|

2:引っ張り試験 |

|---|

外観からは接合強度の確認は難しいので、引っ張り試験機等を用いてn数検査をします。

|

3:断面観察 |

|---|

合金層内部の検査は破壊検査となります。溶接部分を切断して断面研磨を行い、薬品や電流を用いて研磨面を腐食させ、断面観察や検査を行います。

これらにより合金層内部のポロシティや脆化等の不良発生の有無を確認します。

【 Point!】

レーザ溶接の場合、外観からの溶接品質が困難なので、可能な限り溶接結果を判定しやすい方法を視野に条件だしする事が重要となります。

(レーザ溶接工法や治具、溶接個所に工夫が必要)

余談ですが、周辺機器として必要な溶接ヘッドの大小についてのメリットとデメリット

| 大きいレンズと小さなレンズユニット |

|---|

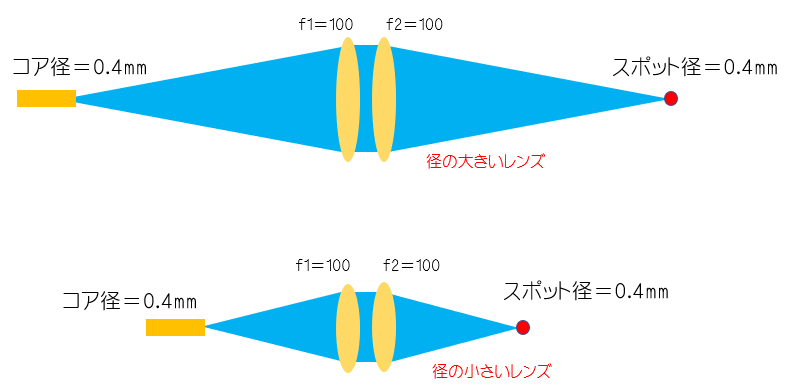

レーザ溶接の光学系を検討する時に加工点の密度を考えます。

例えば、φ0.4mmのスポット径を作りたい時に結像比をどの様に考えれば良いかの例です。

ファイバ出力端がφ0.4mm、1:1結像比でスポット径をφ0.4mmにする場合、小さなレンズと大きなレンズを用いるメリットとデメリットがあります。

設備や使用感からすれば、当然小型の方が良いです。

しかし、デメリットもあるのです。

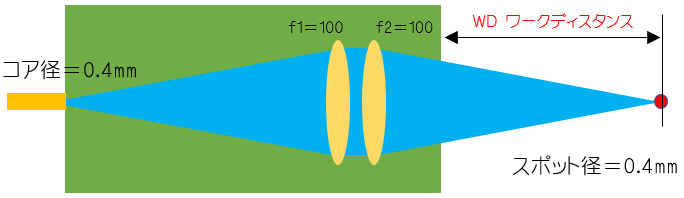

それはWD。(ワークディスタンスの略) 加工点からユニットまでの距離。

径の大きいレンズのメリット

・WDが多いほど、加工時のスパッタでレンズを汚しにくい

・f1を変更すればWDを変更しないで結像比を変えられる

径の小さいレンズのメリット

・小型にユニットを作成可能

結論:汚れの付着が少ない加工であれば小型ユニット

大きな加工ヘッドの方が汎用性があり便利です。

レーザの部屋 TOPに戻る