Q10: レーザ溶接時のスパッター対策

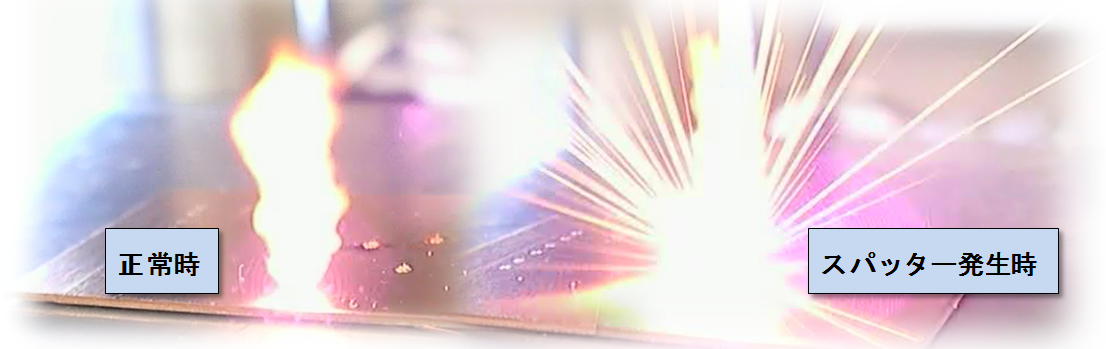

パルスYAGレーザ溶接は、ピークパワーが高いエネルギーで溶接をする為、レーザ照射する時間は数msと短いですが、過剰なエネルギーで溶接させると金属同士の相性等によって『スパッター』と呼ばれる金属粉が飛散します。

スパッターは溶融状態の金属が飛び散ってワークに付着凝固するため、溶接品質に影響します。

勿論スパッター発生の原因が判れば、ある程度の対策が可能です。根本的にはスパッターが発生する時点で加工条件が適正では無い可能性があります。

レーザ溶接機の機種や出射ユニット、光ファイバーの光学系、設定条件、シールドガスと多彩なパラメータが存在しますが、スパッター対策を行った事例を紹介します。

☆ シンプルに解決できる順番に改善する。

☆ ワーク側で解決できる内容は対策をする。(形状、隙間、メッキ種類の再検討)

☆ 余熱が許されれば金属によっては1,000度程度の余熱があると溶接性が向上します。

*材料によって吸収率の良い範囲が異なります。

【スポット溶接時のスパッタ】

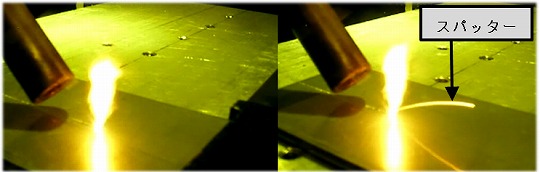

【パルスシーム時のスパッタ】

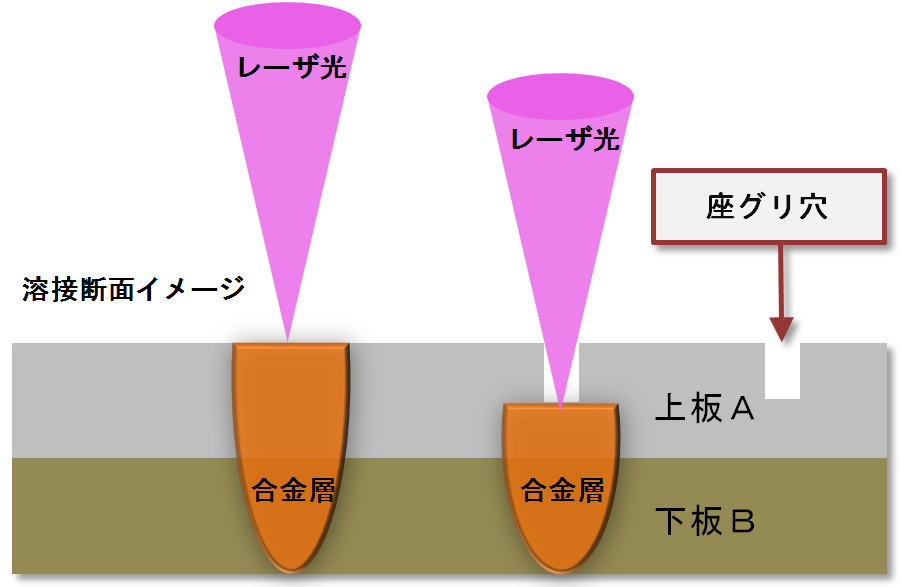

■ ワーク形状に追加工が可能であれば・・・

重ね合わせ溶接で上板Aを貫通させる為に、Peak Powerが必要です。座グリ穴をあけて接合面までの板厚を薄くする事によってスパッター要因を軽減させる形状や工夫例が色々あります。

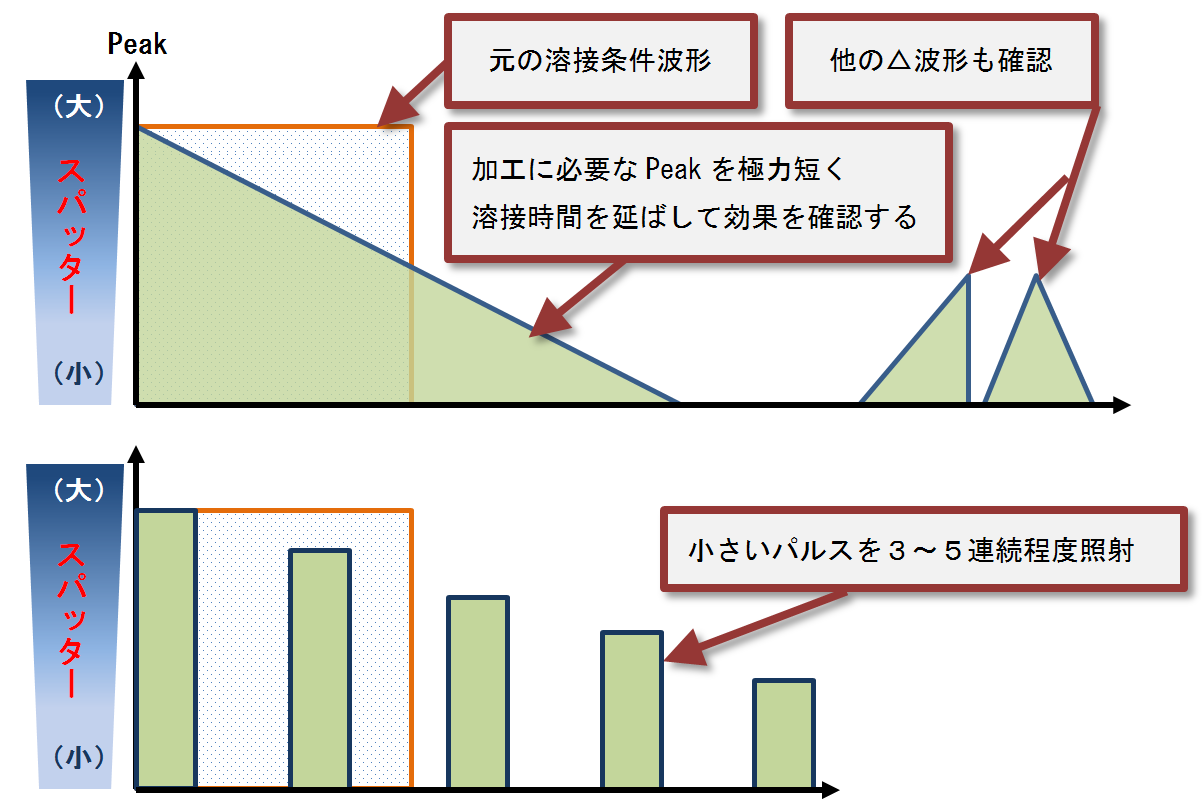

| 1.設定条件:Peak Powerとパルス幅の最適化 |

|---|

・ ディフォーカス等 (焦点位置変更と設定条件を変えて傾向を伺う)

・ 一般的には、なるべくPeakを低く、その分パルス幅でエネルギーを調整する。

・ △波形を試してみる。(Peakも欲しいがパルス幅も得たい場合)

・ 連続照射(パルストレイン工法)を試してみる。

| 2.スパッター発生を避けられない場合の対策例 |

|---|

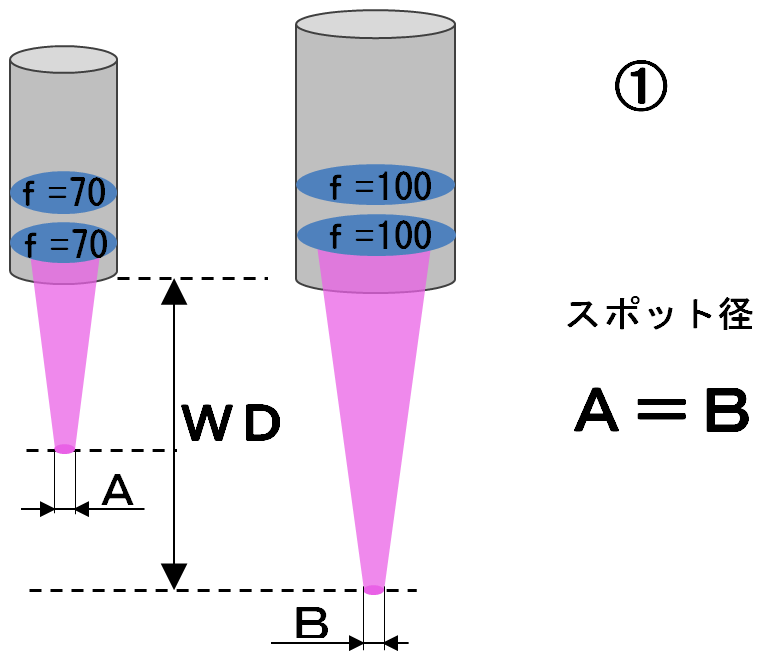

① 太い出射ユニット(レンズ径)を選択可能であれば長距離照射を選択する。

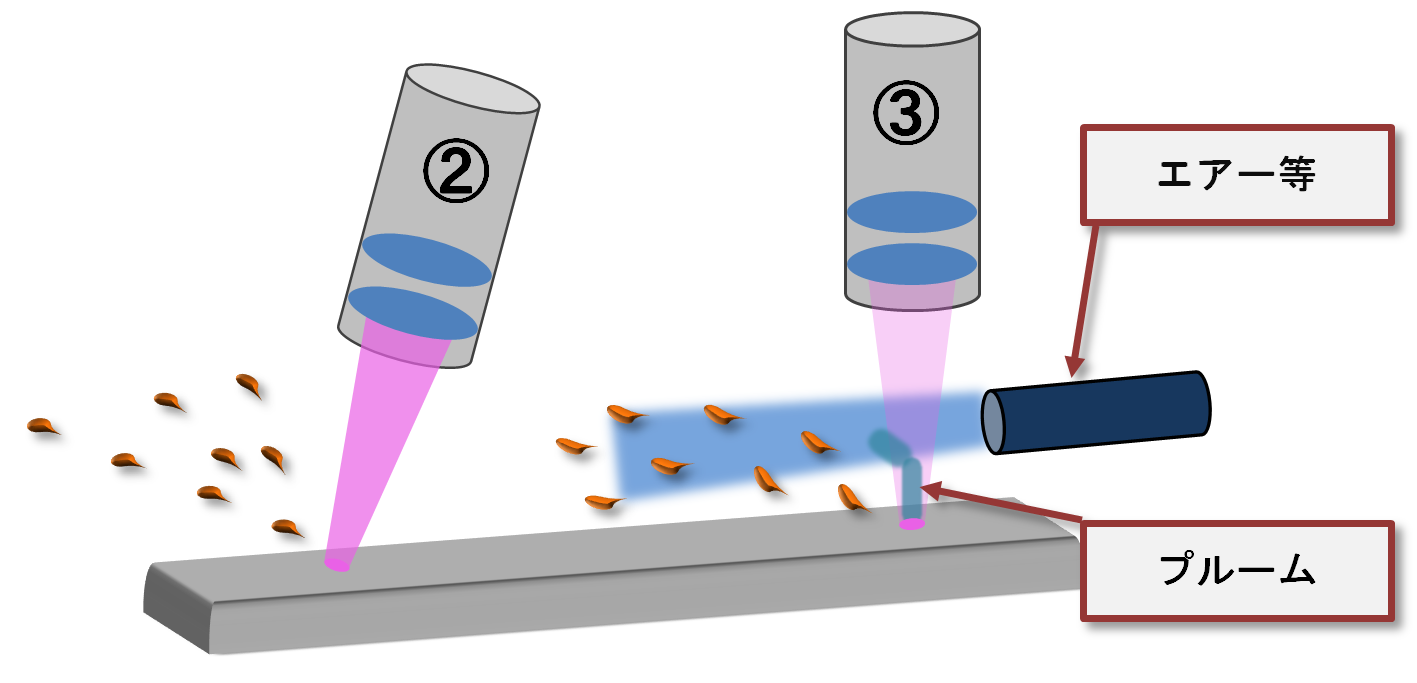

② 角度を付けての照射が許されれば、ある程度の対策効果を得られます。

③ 溶接時にスパッターをエアー等で吹き飛ばす。

* この場合、溶接個所にエアーが当たらない様に注意が必要です。

* プルームの上部をエアーが通過する辺りが良い。

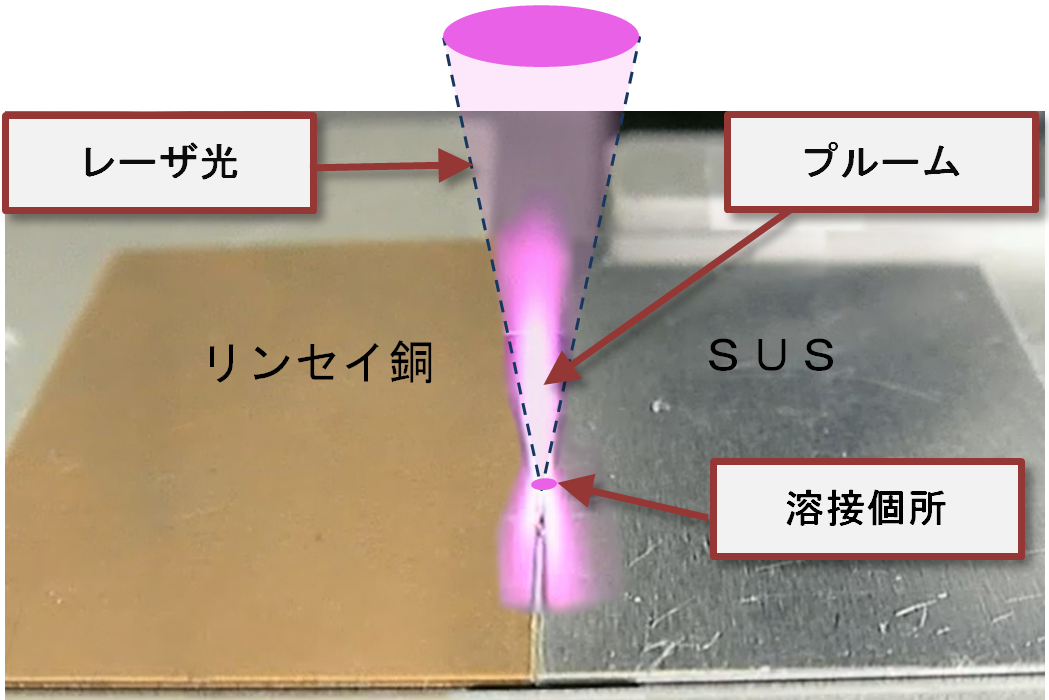

| プルームとは? |

|---|

溶接個所から金属蒸気が噴出される現象で、不活性ガスの噴霧工夫等である程度の抑制が可能です。つまり、ガスノズル形状は重要になります。

レーザの部屋 TOPに戻る