パルスとCW方式による溶接の違い

CW(連続発振)の工法は、YAGよりもビーム品質の優れたファイバーレーザやディスクレーザが多いのが現状です。スポット溶接の分野では、ピークパワーを得られるYAGレーザ溶接機が、『加工特性』や『費用対効果』で、まだまだ重宝されています。

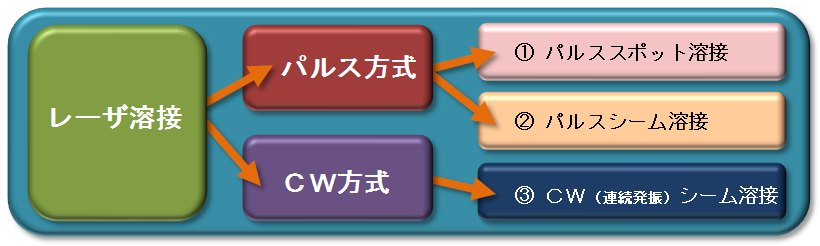

弊社では①パルススポット溶接をランプ励起YAGレーザ溶接機で、②パルスシーム溶接は両方の効果を見ながら選定し③CW(連続発振)シーム溶接をYAG以外の方法で提案させて頂きます。

レーザ溶接の場合、主に3つの溶接方式があります。

|

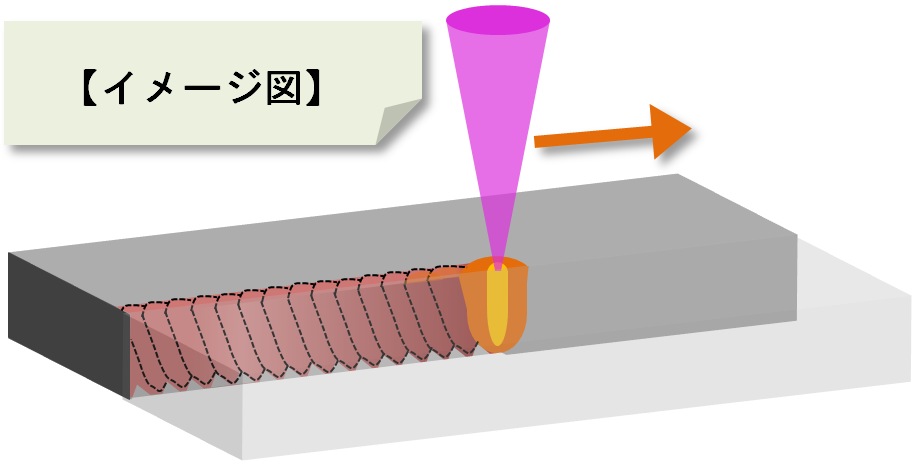

① パルス スポット溶接 |

|---|

高ピークパワーを得られるので、熱影響の少ない加工が得意。

通常5KWのピークパワーを必要とする加工の場合、CW機であれば5KW機が必要になります。スポット溶接時は1点当たりのピークパワーが5KWでもレーザ装置の容量は25W(UJ-025A)機から選定が可能であり、金属の非接触スポット溶接需要に対して高いコストパフォーマンスを得られます。

|

② パルスシーム溶接 |

|---|

高ピークパワーを生かし、高反射材料の加工に優位なパルスの連続発振方式になります。

現時点ではファイバーレーザとの加工特性に違いがある点が多く、コストパフォーマンスを視野に入れながら板金溶接用途や金型補修用途で使用される分野が多々あります。

|

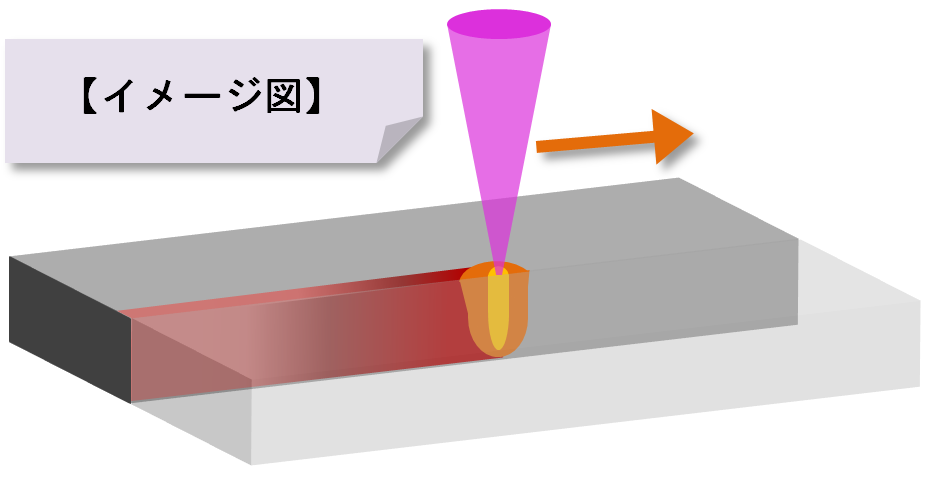

③ CW(連続発振)シーム溶接 |

|---|

一定のピークエネルギーを連続照射するイメージで、連続発振による切れ目の無い美しい加工が可能。

電子部品(センサ類、リチウムイオン電池等)の封止溶接等に多く利用されています。

実際のシーム溶接時には熱歪みを抑えるために変調照射する事があります。

近年は輝度やビーム品質に優れたファイバーレーザやディスクレーザに優位性があると考えます。

② パルスシーム溶接

|

③ CW(連続発振)シーム溶接

|

| パルス溶接時の『パルス』と『CW』方式の違い |

|---|

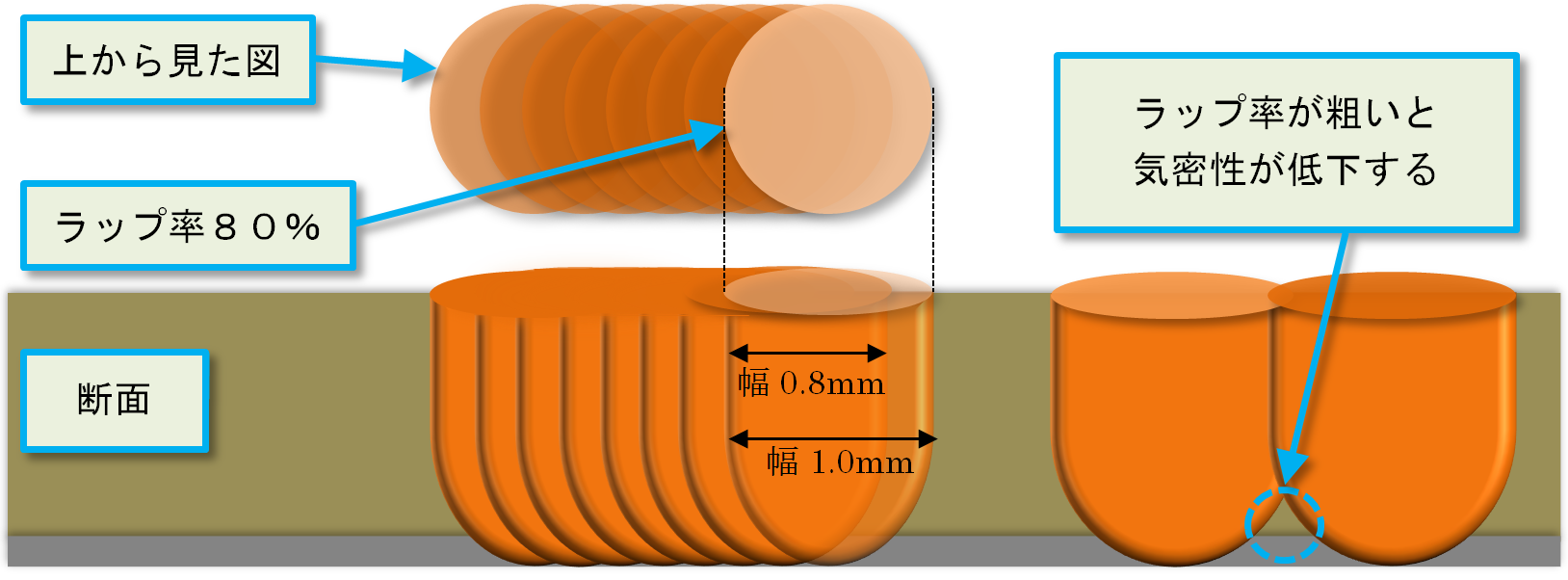

CW方式のシーム溶接では出力や焦点のパワー密度、速度等で条件だしを行いますが、パルスシーム溶接では、その他にパルスのラップ率が重要なパラメータとなります。

繰返し数〔Hz〕= 加工距離〔mm/sec〕÷(スポット径〔mm〕 ×(1 - ラップ率))

生産タクトに応じてレーザ装置の選定に必要な出力(W)が決定します。

W=一発のエネルギー(J)×1秒間の繰り返し数(Hz)

| ラップ率とは? (パルスYAGレーザの溶接ナゲットラップ率について) |

|---|

ラップ率は気密重視なら80%以上程度必要であり、一般的には60~80%で行う例が多いです。

条件だしは、ナゲット径や強度、ワークに対しての気密性や許容入熱量等を考慮して決まります。

ラップ率が高いほどCW(連続照射)に近くなり、熱影響も発生する事からパルスシーム溶接のメリットが減少します。

また、カタログ仕様は各社様々であり各最大値を表示する例が多いですが、各機種によって許容範囲があるために、加工パラメータの選定は実際の検証を行う事をお勧めしています。

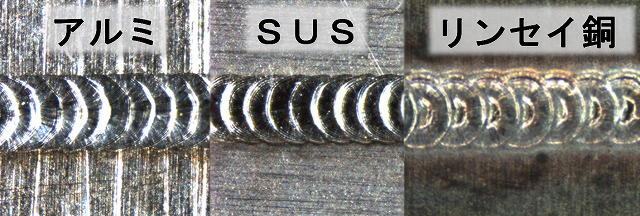

アルミ・ステンレス・リンセイ銅のパルスシーム表面比較

金属によってレーザ光の吸収率が違うため、接合強度や表面状態が異なります。

レーザの部屋 TOPに戻る